Les vis qui fixent l'écran à la coque du Titan pourraient provoquer un affaiblissement progressif de la coque en fibre de carbone et son écrasement sous la mer lorsqu'elle atteint un seuil, affirment les experts.

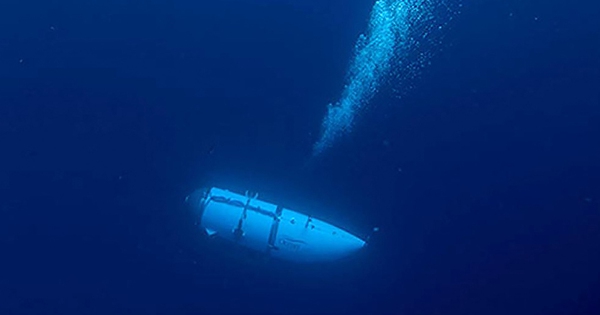

La tragédie du submersible Titan, qui s'est écrasé au fond de l'océan Atlantique le 23 juin, a attiré l'attention des médias et des experts. Outre les commentaires sur les erreurs de conception, les erreurs structurelles ou la plongée trop profonde du Titan, l'hypothèse d'une défaillance matérielle (Materials Failure) a également été évoquée par les experts.

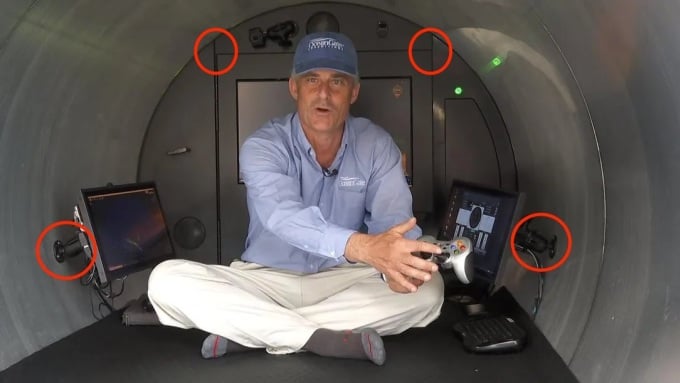

Selon certaines informations, le constructeur OceanGate aurait arbitrairement transformé le Titan, ancien navire de télédétection scientifique , en navire de croisière. Des images de la construction du navire publiées par OceanGate montrent que l'entreprise a boulonné deux écrans d'affichage directement sur la coque, dont l'extérieur est recouvert de fibre de carbone, comme l'avait annoncé son PDG Stockton Rush.

Deux écrans boulonnés à la coque et assemblés à la main (ci-dessus) du Titan sont présentés dans la vidéo de présentation du submersible Titan. Photo : OceanGate

C'est un tabou, car la fibre de carbone est cinq fois plus résistante que l'acier, mais très cassante. Elle est souvent mélangée à de la résine pour adhérer à la surface du matériau à recouvrir. Ce procédé de revêtement consiste à superposer des couches, un peu comme si l'on collait des couches de papier avec de la colle.

La structure en fibre de carbone ne serait donc pas une simple feuille monolithique, mais un composite de fibre de carbone et de résine. OceanGate a utilisé le nom de « composite en fibre de carbone » pour ce matériau dans un brevet accordé en 2021.

Étant donné qu'il s'agit d'un composite, la structure en fibre de carbone présente des vides microscopiques que la résine ne peut combler. OceanGate indique que le taux de vide est inférieur à 1 %, mais ce chiffre n'est pas précisé. La différence entre un taux de vide de 0,99 % et 0,0000000000001 % peut avoir un impact considérable sur la structure globale ainsi que sur le taux de fracture du matériau.

La méthode de perçage et de vissage de l'écran sur la coque aurait créé de petites fissures dans la surface composite intérieure. Après de nombreuses plongées pour visiter l'épave du Titanic à 3 800 m de profondeur, la coque du Titan a été soumise à une forte pression continue pendant une longue période, provoquant une propagation des fissures aussi rapide que des éclats de verre.

Ce phénomène peut être comparé à l'image d'un glacier percé d'un trou à sa surface. Initialement petite, la fissure se fissure progressivement, à force de martelage et de force, provoquant l'éclatement d'un bloc de glace de plusieurs centaines de mètres de long, provoquant la fissuration d'un gros bloc de glace.

La fibre de carbone est connue pour sa résistance, mais ce n'est pas la résistance à la compression qui est essentielle pour résister à la pression au fond de l'océan, mais la résistance à la traction qui empêche le cadre de s'étirer et de se casser.

Les fibres de carbone composites se fissurent plus lentement que les fibres de carbone pures, ce qui entraîne un processus de fissuration progressif. Les fissures structurelles sont trop petites pour être détectées de l'extérieur. La vitesse de fissuration au sein d'une même couche de fibre de carbone s'accélère d'une couche à l'autre, de sorte que les fissures s'étendent progressivement jusqu'à ce que la structure interne soit extrêmement fragile.

Lorsque toutes les conditions sont réunies, une simple collision, une poussée glissante avec n'importe quel objet au fond de l'océan, suffit à provoquer un terrible effondrement du submersible Titan, emportant la vie de 5 personnes à bord.

Dans ce cas, la structure composite en fibre de carbone s'effondrerait soudainement, même si les précédents voyages s'étaient déroulés normalement. Ceci explique pourquoi les précédents voyages de Titan se sont déroulés normalement, mais que le dernier voyage, le 18 juin, a marqué le point de rupture du vaisseau spatial.

Même s'il existe un certain espace entre la coque en titane et la coque extérieure en composite de fibre de carbone afin que les trous de vis ne provoquent pas de fissures, le perçage dans la coque en titane du navire crée également une opportunité pour que la rouille se produise plus rapidement sur le métal.

Le titane est moins sensible à la rouille que le fer et le cuivre, mais la couleur de la coque n'est pas du titane pur, mais plutôt un alliage de titane comme le fait la publicité d'OceanGate, ou un matériau en acier dur similaire à celui utilisé par la marine américaine pour les sous-marins.

Procédé d'enroulement de fibre de carbone autour de la coque du Titan. Source : OceanGate

OceanGate pourrait utiliser un alliage plutôt que du titane pur pour la fabrication de la coque, réduisant ainsi les coûts de fabrication, mais la rendant également plus vulnérable à la rouille. Dans ce cas, les emplacements des boulons seraient toujours les premiers à rouiller, ce qui entraînerait un risque de propagation et de fragilisation de la structure environnante.

L'OceanGate a probablement été équipé de vis supplémentaires, car il était en cours de transformation pour le transport de touristes et nécessitait un équipement de surveillance important. De plus, les soudures du cadre des portes étaient assez rugueuses, sans revêtement antirouille ni anticorrosion, à l'instar des fenêtres de balcon.

Dans la technologie des matériaux, la face inférieure de la soudure est la plus sensible à la rouille et à la détérioration structurelle en raison du contact d'au moins deux matériaux différents.

Le risque associé à cette méthode est encore plus élevé que celui du boulonnage. La soudure peut présenter une liaison métallique qui entraîne une propagation rapide de la rouille due à la corrosion électrochimique en cas d'exposition à une forte humidité. Pour limiter ce risque, le fabricant peut recouvrir ces soudures d'un fin film anti-abrasion et anticorrosion afin de protéger le matériau et la structure des conditions environnementales. Cependant, rien ne prouve qu'OceanGate ait mis en œuvre cette mesure de sécurité.

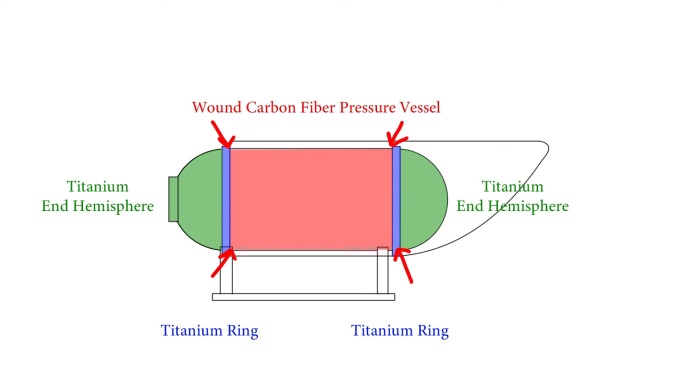

La conception du submersible Titan, issue du brevet original d'OceanGate, montre que le navire est basé sur le submersible sous-marin Alvin DSV de première génération, toujours en service aujourd'hui. Au lieu d'utiliser la forme sphérique traditionnelle pour optimiser sa résistance à la pression omnidirectionnelle, M. Rush a transformé le Titan en tube pour accueillir davantage de passagers.

Les deux extrémités du bocal sont en titane, tandis que le cadre cylindrique central est enveloppé de plusieurs couches de fibre de carbone d'environ 13 cm d'épaisseur. Le bloc-cylindres central, selon cette conception, devient la principale zone porteuse, et c'est dans cette zone que les opérations de boulonnage et de soudage ont été réalisées.

Le submersible OceanGate est doté de deux extrémités et d'un anneau en titane renforçant le point de connexion. Graphique : Oceanliner Designs

Le revêtement en carbone de 13 cm d'épaisseur peut aider le navire à augmenter sa résistance à la pression externe, mais il augmente également par inadvertance sa fragilité et rend plus difficile l'observation de très petites fissures à l'intérieur de la structure de la couche.

Les joints entre le corps et la tête et la queue en titane ne sont pas imprimés en 3D d'un seul tenant, mais soudés grâce à un mécanisme d'étanchéité, ce qui risque de fragiliser la structure mécanique. La structure globale est très fragile en raison de l'utilisation de différents matériaux tels que la fibre de carbone, le titane et le verre acrylique. Chaque matériau présente une résistance, une dilatation et une fragilité différentes dans un même environnement.

C'est également la raison pour laquelle l'impression 3D est privilégiée pour la fabrication des coques d'engins spatiaux, bien qu'elle soit bien plus coûteuse que l'assemblage. Grâce à cette technologie, les fabricants n'ont besoin d'imprimer qu'une seule fois pour obtenir un produit complet, quelle que soit la complexité de la conception, sans soudure ni boulonnage, ce qui contribue à réduire les risques pour la structure globale.

Dans son brevet, OceanGate mentionne avoir testé le submersible Titan en toute sécurité à des pressions de 5 000 à 6 000 psi (400 fois la pression atmosphérique). Cette pression d'essai est équivalente à celle à laquelle le submersible serait soumis à une profondeur de 4 000 mètres.

Mais du point de vue du processus d'évaluation de la sécurité, il s'agit d'une erreur extrêmement grave. Le fabricant est tenu de s'assurer que le produit puisse résister à des conditions bien plus difficiles que celles d'une utilisation normale. OceanGate aurait dû s'assurer que le Titan pouvait supporter une pression d'au moins 8 000 à 10 000 psi avant de l'autoriser à fonctionner régulièrement à 6 000 psi, au lieu de l'autoriser à transporter des touristes au niveau maximal, comme le montrent les résultats des tests.

Les tactiques marketing d'OceanGate pour le Titan et ses forfaits de croisière d'expédition ont également soulevé des questions quant à savoir si les inspections de sécurité ont été effectuées conformément aux normes internationales.

Des débris du submersible Titan sont amenés au port de Saint John, au Canada, le 28 juin. Photo : AP

OceanGate affirme que son submersible est si récent qu'il dépasse les normes de sécurité conventionnelles et ne peut être inspecté par aucun organisme. Par ailleurs, OceanGate utilise dans son brevet le terme non prouvé « alliage de titane-fibre de carbone », au lieu de définir clairement le matériau comme étant un « alliage de titane » plutôt que du titane pur et un composite de fibre de carbone plutôt que de la fibre de carbone pure.

En réalité, les fabricants peuvent utiliser de nouveaux matériaux plus résistants, plus durables et plus durs, mais ils doivent toujours garantir des normes de sécurité supérieures au minimum. L'auto-amélioration et l'établissement de ses propres normes de sécurité comportent toujours un risque d'accident.

L'article représente les points de vue de l'auteur Dang Nhat Minh, actuellement doctorant au Centre de recherche australien pour l'ingénierie de surface avancée des matériaux (ARC SEAM), basé à l'Université de technologie de Swinburne à Melbourne.

Dang Nhat Minh

Lien source

![[Photo] Le Premier ministre Pham Minh Chinh reçoit le PDG de Samsung Electronics](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/8/26/373f5db99f704e6eb1321c787485c3c2)

![[Photo] Le Premier ministre Pham Minh Chinh préside la réunion du Comité directeur national sur l'intégration internationale](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/8/26/9d34a506f9fb42ac90a48179fc89abb3)

![[Photo] Le rouge éclatant de l'exposition 95 ans du Drapeau du Parti éclaire le chemin avant le vernissage](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/8/27/e19d957d17f649648ca14ce6cc4d8dd4)

![[Photo] Empreintes du défilé de la Fête nationale dans l'histoire](https://vphoto.vietnam.vn/thumb/402x226/vietnam/resource/IMAGE/2025/8/26/06b4ba9c0cba42dcb9bf559ed79a0a4d)

Comment (0)