SGGP

中国北西部の新疆ウイグル自治区では、植え付け、管理、収穫、加工など、綿花生産の多くのプロセスが最適化されています。

|

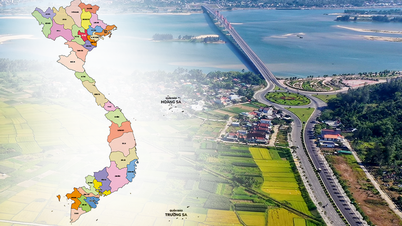

| 中国の主要な衣料品生産地の一つ、常熟。写真:人民日報 |

北斗衛星ナビゲーションシステムを含む最新の技術と設備により、綿花畑の情報化が促進され、コストと汚染の両方が削減されました。

一方、中国東部の江蘇省常熟市には、4,000以上の衣料品製造工場と35の衣料品卸売市場があり、中国の主要な繊維産業の中心地となっている。

ファストファッションとフレキシブル製造の影響に直面して、常熟の伝統的な繊維メーカーは、市場での優位性を維持するために、生産から消費、ブランディングに至るまでデジタル化と電子商取引を選択しました。

現在、常熟では「デジタル頭脳」が衣料品工場の生産ラインを指揮するのが当たり前になっており、手頃な価格の衣料品がオンラインプラットフォームで販売されている。

最近、常熟市の江蘇省ゴールデンモーニングニット株式会社は、わずか10日間で6万セットの衣服を生産するという注文を受けました。そしてわずか1週間後、衣服は顧客に納品されました。

同社のCEO、リン・グオシ氏は、「通常、生産ラインの準備が整い、新しい生地のサンプルを生産できるようになるまでには1週間かかります」と述べた。同社がこれほど膨大な作業を短期間で完了できるのは、「SewSmart」と呼ばれる「デジタルブレイン」のおかげである。SewSmartは、襟やフロントポケットなどの衣服パーツを頭上コンベアで自動的にそれぞれの作業場に送り、作業員の動きをタブレットでリアルタイムに記録する。このスマートシステムにより、契約完了までの時間が大幅に短縮される。

衣料品メーカーの劉克氏によると、複雑な衣服を生産するには200から300もの工程が必要になるという。あらゆる衣服生産工程に人工知能(AI)技術を導入することで、工場内の各部門間の連携がより効率的になる。「デジタルブレイン」システムは衣服のデザインにも貢献する。「Style3D」と呼ばれるデジタルサービスプラットフォームのおかげで、今日のデザインはブロックを積み上げるように簡単になった。デザイナーはシステム内のデータベースから衣服の「パーツ」を選択し、組み合わせて調整するだけでよいのだ。

3Dの衣服モデルの作成には30分もかかりません。人民日報は、常熟市工業情報化局の職員である于哲氏の発言を引用し、過去3年間で市内の繊維企業700社以上がデジタル化を進め、総投資額は20億元(2億7929万ドル)を超えたと報じました。

その結果、これらの企業の平均生産性は従来比35%向上し、生産サイクルは19%短縮されました。2022年には、中国東部最大級の衣料品流通センターの一つである常熟服装城の取扱高は1,421億元に達しました。同時に、常熟市では1,000億元規模のオンライン衣料品市場も立ち上げられました。

[広告2]

ソース

![[インフォグラフィック] 2025年には47の製品が国家OCOPを達成する](https://vphoto.vietnam.vn/thumb/402x226/vietnam/resource/IMAGE/2025/7/16/5d672398b0744db3ab920e05db8e5b7d)

コメント (0)