Эксперты утверждают, что винты, крепящие дисплей к корпусу Titan, могут привести к постепенному ослаблению оболочки из углеродного волокна и ее разрушению под водой при достижении порогового значения.

Трагедия с крушением батискафа «Титан» на дне Атлантического океана 23 июня привлекла внимание как СМИ, так и экспертов. Помимо комментариев о проектных ошибках, конструктивных дефектах или слишком глубоком погружении «Титана», эксперты также выдвинули гипотезу о разрушении материалов (Materials Failure).

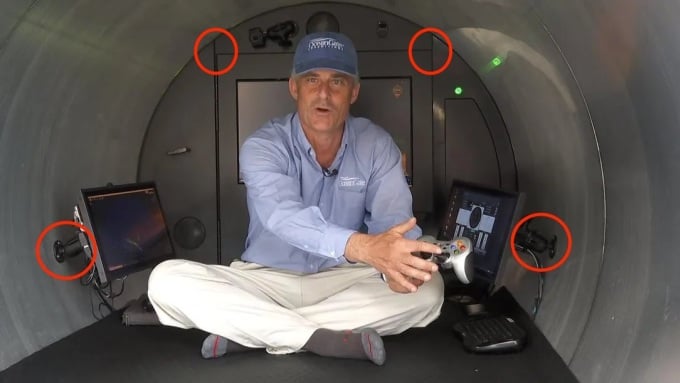

По сообщениям, производитель OceanGate самовольно переоборудовал Titan из научного судна дистанционного зондирования в пассажирский круизный лайнер. Фотографии конструкции судна, опубликованные OceanGate, показывают, что компания прикрепила два дисплея непосредственно к корпусу, покрытому снаружи углеродным волокном, как когда-то заявлял генеральный директор Стоктон Раш.

В видеоролике, демонстрирующем подводную лодку Titan, показаны два экрана, прикрученных к корпусу и соединенных вручную (см. выше). Фото: OceanGate

Это табу, поскольку углеродное волокно в пять раз прочнее стали, но очень хрупкое, и его часто смешивают с клеем на основе смолы, чтобы оно приклеилось к поверхности покрываемого материала. Этот процесс покрытия создаётся путём наложения слоёв друг на друга, подобно склеиванию слоёв бумаги клеем.

Таким образом, структура углеродного волокна будет представлять собой не монолитный лист, а композит из углеродного волокна и смолы. Компания OceanGate использовала название «углеродный композит» для этого материала в патенте, выданном в 2021 году.

Поскольку это композит, в структуре углеродного волокна присутствуют микроскопические пустоты, которые смола не может заполнить. OceanGate утверждает, что коэффициент пустотности составляет менее 1%, но это значение не уточняется. Разница между коэффициентом пустотности 0,99% и 0,0000000000001% может оказать огромное влияние на общую структуру материала, а также на скорость его разрушения.

Метод сверления и привинчивания экрана к корпусу привел бы к появлению небольших трещин на внутренней композитной поверхности. После многочисленных погружений к месту крушения «Титаника» на глубине 3800 м корпус «Титаника» длительное время находился под высоким давлением, из-за чего трещины распространялись так же быстро, как осколки стекла.

Это явление можно сравнить с изображением ледника с отверстием на поверхности. Трещина сначала небольшая, но постепенно, после каждого достаточно продолжительного и сильного удара, она приводит к расколу глыбы льда размером в сотни метров, что приводит к образованию большого ледяного куска.

Углеродное волокно известно своей прочностью, но для выдерживания давления на дне океана важна не прочность на сжатие, а прочность на растяжение, которая удерживает каркас от растяжения и разрушения.

Композитные углеродные волокна трескаются медленнее, чем чистые углеродные волокна, поэтому процесс растрескивания происходит постепенно, структурные трещины слишком малы, чтобы их можно было обнаружить снаружи. Скорость растрескивания внутри одного и того же слоя углеродного волокна увеличивается от слоя к слою, поэтому трещины будут постепенно расти, пока внутренняя структура не станет крайне слабой.

При соблюдении всех условий даже легкого столкновения, скользящего толчка с любым предметом на дне океана достаточно, чтобы вызвать ужасное крушение батискафа «Титан», в результате чего погибнут 5 человек, находившихся на борту.

В этом случае конструкция из углеродного композита внезапно разрушилась бы, несмотря на то, что предыдущие полёты проходили нормально. Это объясняет, почему предыдущие полёты «Титана» проходили нормально, но последний полёт 18 июня привёл к тому, что космический аппарат достиг точки разрушения.

Даже если между титановым корпусом и внешней оболочкой из композитного материала из углеродного волокна имеется определенный зазор, чтобы отверстия для винтов не приводили к образованию трещин, сверление титанового корпуса судна также создает возможность для более быстрого появления ржавчины на металле.

Титан менее подвержен ржавчине, чем железо и медь, но цвет корпуса не чисто титановый, а скорее напоминает титановый сплав, как рекламирует OceanGate, или твердый стальной материал, аналогичный тому, который используется ВМС США для подводных лодок.

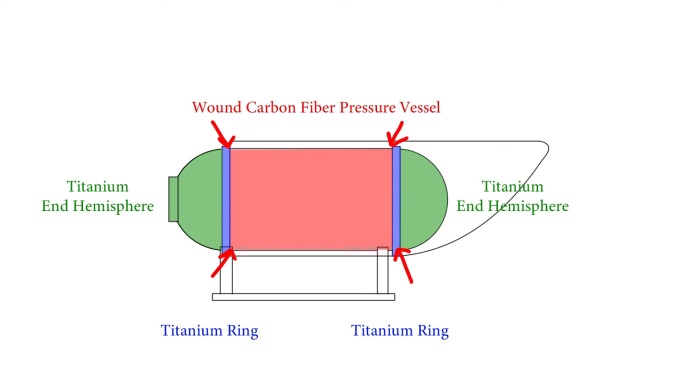

Процесс обмотки корпуса «Титана» углеродным волокном. Источник: OceanGate

OceanGate могла бы использовать для изготовления корпуса сплав вместо чистого титана, что снизило бы производственные затраты, но и сделало бы его более подверженным ржавчине. В этом случае первыми ржавели бы места крепления болтов, что привело бы к риску распространения ржавчины и ослабления окружающей конструкции.

Вероятно, к корпусу OceanGate были добавлены дополнительные винты, поскольку судно переоборудовалось для перевозки туристов и требовало обширного оборудования для мониторинга. Кроме того, сварные швы рам на дверях были довольно грубыми, без какого-либо дополнительного антикоррозийного покрытия, напоминая конструкцию окон на балконе дома.

В материаловедении нижняя сторона сварного шва наиболее подвержена ржавчине и разрушению конструкции из-за контакта как минимум двух различных материалов.

Риск при использовании этого метода даже выше, чем при использовании болтового соединения. Сварочный шов может иметь металлическое соединение, что приводит к быстрому распространению ржавчины из-за электрохимической коррозии при воздействии высокой влажности. Чтобы снизить риск, производитель может покрыть эти сварные швы тонкой антиабразивной и антикоррозионной плёнкой для защиты материала и конструкции от воздействия окружающей среды, однако нет никаких свидетельств того, что OceanGate реализовала эту меру безопасности.

Конструкция подводного аппарата Titan из оригинального патента OceanGate показывает, что судно основано на глубоководном подводном аппарате Alvin DSV первого поколения, который используется до сих пор. Вместо того, чтобы использовать традиционную сферическую форму для оптимизации способности выдерживать давление со всех сторон, г-н Раш преобразовал Titan в трубу, чтобы вместить больше пассажиров.

Оба торца банки с обеих сторон изготовлены из титана, а центральный цилиндрический каркас обёрнут несколькими слоями углеродного волокна толщиной около 13 см. Центральный блок цилиндров, согласно этой конструкции, становится основной несущей зоной, при этом именно эта зона подвергается воздействию болтовых соединений и сварки.

Конструкция подводного аппарата OceanGate включает в себя два конца и кольцо из титана, усиливающее место соединения. Рисунок: Oceanliner Designs.

Углеродное покрытие толщиной 13 см может помочь судну повысить его устойчивость к внешнему давлению, но оно также непреднамеренно увеличивает его хрупкость и затрудняет обнаружение даже самых маленьких трещин внутри слоистой структуры.

Соединения между корпусом и титановыми головкой и хвостом не печатаются на 3D-принтере из одной партии, а свариваются с помощью герметика, что создаёт риск ослабления механической рамы. Общая конструкция очень слаба из-за использования различных материалов, таких как углеродное волокно, титан и акриловое стекло. Каждый материал обладает разной прочностью, расширением и хрупкостью в одной и той же среде.

Именно поэтому технология 3D-печати предпочтительна для изготовления корпусов космических аппаратов, хотя она во много раз дороже метода сборки. Благодаря этой технологии производителям достаточно один раз напечатать 3D-объект, чтобы получить готовое изделие, независимо от сложности конструкции, без использования сварки или болтовых соединений, что снижает риск повреждения всей конструкции.

В своём патенте OceanGate упоминает, что компания провела безопасные испытания подводного аппарата Titan при давлении 5000–6000 фунтов на квадратный дюйм (в 400 раз превышающем атмосферное давление). Это испытательное давление эквивалентно давлению, которому аппарат подвергается на глубине 4000 метров.

Однако с точки зрения оценки безопасности это крайне серьёзная ошибка. Производитель несёт ответственность за то, чтобы изделие выдерживало условия, во много раз более суровые, чем условия обычного использования. OceanGate должен был убедиться, что Titan выдерживает давление не менее 8000–10 000 фунтов на квадратный дюйм, прежде чем разрешить ему регулярную эксплуатацию при давлении 6000 фунтов на квадратный дюйм, а не разрешать ему перевозить туристов на максимальном уровне, согласно результатам испытаний.

Маркетинговая тактика OceanGate в отношении Titan и его экспедиционных круизных пакетов также вызвала вопросы о том, проводились ли проверки безопасности в соответствии с международными стандартами.

Обломки батискафа «Титан» доставлены в порт Сент-Джон, Канада, 28 июня. Фото: AP

Компания OceanGate заявила, что её подводный аппарат настолько новый, что превосходит общепринятые стандарты безопасности и не может быть проверен никаким ведомством. С другой стороны, OceanGate использует в своём патенте непроверенный термин «титановый сплав-углеродное волокно», вместо того чтобы чётко определить материал как «титановый сплав», а не как композит из чистого титана и углеродного волокна, а не как чистое углеродное волокно.

Фактически, производители могут использовать новые, более прочные, долговечные и твёрдые материалы, но они всегда должны обеспечивать стандарты безопасности выше минимальных. Самосовершенствование и установление собственных стандартов безопасности всегда сопряжено с риском несчастных случаев.

В статье изложены взгляды автора Данг Нят Миня, в настоящее время являющегося докторантом в Центре передовых технологий обработки поверхностей материалов Австралийского исследовательского совета (ARC SEAM) при Технологическом университете Суинберна в Мельбурне.

Данг Нят Минь

Ссылка на источник

![[Фото] Супруга президента Лыонг Куонга и королева Бутана посещают пагоду Чан Куок](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/8/19/62696af3852a44c8823ec52b03c3beb0)

![[Фото] Генеральный секретарь То Лам принимает участие в праздновании 80-летия основания правительства](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/8/20/3375b78559fa4d558776197d684b8356)

![[Фото] Генеральный секретарь и премьер-министр посещают Национальный выставочно-ярмарочный центр](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/8/19/f4503ad032d24a90beb39eb71c2a583f)

![[Фото] Политбюро работает с Постоянным комитетом городского комитета партии Дананга и провинциальным комитетом партии Куангнинь.](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/8/19/b1678391898c4d32a05132bec02dd6e1)

Комментарий (0)